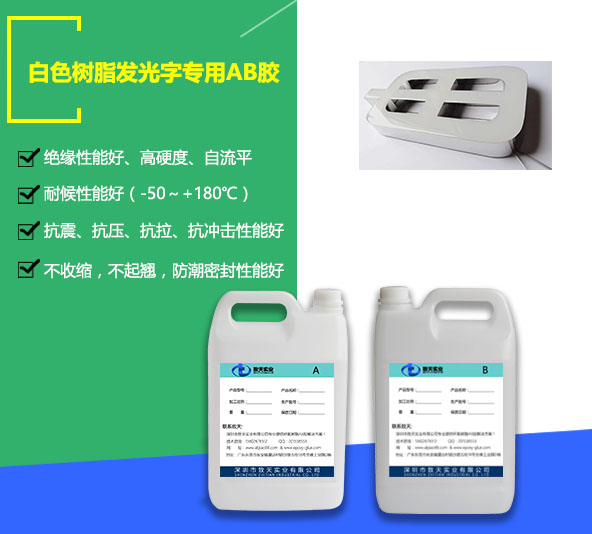

白色树脂发光字AB胶_白色树脂发光字胶批发价格/图片/厂家

一、树脂发光字组成架构

树脂发光字是由外壳、树脂层、发光源三部分组成。其中外壳制作材料有金属焊接字壳,也就是常规的树脂字,注塑字壳树脂字,字壳材料用abs材料,采用模具注塑注塑工艺制作,铝边字壳,采用pvc或铝塑板用玻璃胶封底,是一款可维修的树脂字,无需撬开树脂就可对其内部进行维修;

树脂字表面的树脂层由到光层与匀光层组成,树脂层光滑饱满,中间自然突起;树脂字发光光源为led高亮发光源,树脂字采用led软灯带灯源较多,方便一些小笔画的树脂字布灯。树脂层有一层特殊的匀光层,能对灯源进行折射、反射、透射,将光源充分转换,达到高亮均匀的发光效果。成型的树脂字表面光滑,结构统一性强,树脂发光面与树脂字壳无拼接痕迹,发光面均匀发光,色彩亮丽醒目。

树脂发光字AB胶硬化后的性能参数

树脂发光字AB胶硬化前的性能参数

| 类别 | 主剂 | 固化剂 |

| 颜色 | 无色透明 | 无色透明 |

| 比重 | 1.15 | 0.96 |

| 粘度25℃ | 8000-10000CPS | 500-2000CPS |

树脂发光字AB胶硬化后的性能参数

| 硬度 | shore D | >85 |

| 耐电压 | KV/mm | 22 |

| 弯曲强度 | Kg/mm2 | 25 |

| 体积电阻 | Ohm3 | 1x1015 |

| 表面电阻 | Ohmm2 | 5X1015 |

| 导热系数 | W/M.K | 0.6 |

| 诱点损失 | 1KHZ | 0.42 |

| 耐高温度 | ℃ | 140 |

| 吸水率 | % | <0.15 |

| 抗压强度 | Kg/mm2 | 12.4 |

二、树脂发光字优点:

1.均匀:以特有的透光匀光层对光线进行透射、折射、反射作用,保证表面发光均匀;

2.高亮:发光面亮度可达到500-1500Mcd(根据颜色不同);

3.超薄:特有透光匀光层可以在最小至20mm距离内的达到匀光效果;

4.超细:通过精密的电路设计使字体笔画最小宽度可至6mm;

5.高效:通过合理的灯点排布及字体内部对光线有效地反射实现最大限度的光效利用;

6.节能:以发光二极管(LED)作为发光光源,每颗灯点耗电仅0.1W,每平方米功率仅为30W,耗电量为传统霓虹灯的十分之一;

7.安全:直流12伏(DC12V)低电压工作,对人身安全不构成任何伤害;

8.长寿:以发光二极管(LED)10-20万小时的超长寿命;

9.全方位的防护:防水、防尘、防静电,保证LED最佳工作环境最大限度延长光源寿命;

10.环保:全防腐材料应用,无有害气体挥发,不产生光污染和化学物污染。

11.适用:在温度-40℃~80℃和潮湿的环境中均可正常安全工作,强度高、抗冲击、防水、防酸、防碱、防爆、不怕狂风暴雨乃至冰雹袭击、防护等级达到IP68;

三、树脂发光字的应用

树脂字应用范围广泛,就不一一列举,树脂字一般都是在室内使用,因为树脂层长时间经受紫外线的照射易出现黄变开裂等问题,现在广美标识有开发一种叫户外树脂字,其采用的透明树脂层能有效缓解树脂黄变开裂的问题,户外树脂字虽说可应用于户外,但是长时间经受紫外线的照射,会降低其使用寿命,将户外树脂字使用在半户外环境比较好。

四、树脂发光字的制作方法:

1.做好树脂字壳,不同的底盒采用不同的做法,金属焊接字壳需要切割底板与边带,边带需开槽,注塑字壳树脂则直接由相应的模具直接压模注塑成型,铝边树脂字只需将边带开槽、围边,然后用玻璃胶密封底板,封底前要布置好灯源。

注意:线路跟模具的接口可以用玻璃胶或者硅胶密封、导光板与字壳内侧要用有机胶水粘贴,而且必须密封,以免树脂侧漏。

2.浇铸配好的树脂材料。即【3份A+1份B】注意:树脂液面距离模具顶部约5mm左右停止浇铸。树脂浇铸层厚度约为2cm左右。此层浇铸为无色透明的浇铸层。可以称之为导光层。

3.等导光层固化完毕后,浇铸第二层,【A+B+匀光剂+色浆即 3份A+1份B+(A的2-3%)匀光剂+(A的0.5-1%)色浆】为第二层树脂体系,此层浇铸满整个字模,称之为匀光层。

4.自然温度,或者加温固化使匀光层固化完毕,冬天要使用照射灯或者暖气外部做用,加速树脂层凝固。

5.修理多余的杂屑。

五、树脂发光字制作注意细节

1.在温度环境较低的时候,最好树脂a胶需要预热到50-60度后才可配比,这是为了保证容易操作和达到较佳效果。

2.混合AB两种料的时候注意是重量比(非体积比),两种材料配比要正确,否则就可能做出劣质品,浪费材料。

3.搅拌器具,称量器具,混合容器等要保持干燥洁净。

4.调配搅拌的时候要一个方向搅拌(不要正反两个方向都搅),尽量缓慢,不要剧烈动作,否则会产生过多的气泡,影响美观。

5.搅拌均匀后静置4-5分钟后进行浇铸。

6.浇铸时候要沿着一个边角缓慢让树脂混合物流入,不可一下子猛灌,不然也会产生大量的气泡。

7.字模内壁可以涂反光漆,使光源发出的光在字模内部反复折射,避免光源损失。

8.需要控制好导光层和匀光层的厚度,以上所说是厚度为2.5cm--3cm厚度的树脂发光字。

9.A和B混合好之后必须在12小时之内用完(这一时间内会慢慢的变稠,如果感觉粘稠度还能进行浇注,则可以继续使用),如不能用完则丢弃处理,不可将剩余的树脂倒回到a胶或b胶中。

扫一扫 免费提供技术指导